在金属粉末产业链中的关键应用场景

1. 增材制造(3D打印)粉末制备

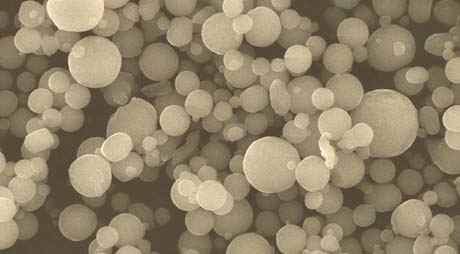

这是三维混合机最具前瞻性的应用领域。在激光粉末床熔融(L-PBF)等技术中,使用混合元素粉末进行“原位合金化”是开发新材料的强大工具。

应用点:将两种或多种单一元素金属粉末(如Al-Si、Ti-Fe)或预合金粉与增强相粉末(如WC/Co基金属陶瓷)进行高均匀度混合。

核心价值:均匀的粉末混合物是确保打印过程中熔池成分稳定、避免元素偏析、最终获得成分与组织均匀致密零件的先决条件。专利研究指出,实时均匀的粉末混合能有效避免元素含量缺陷,提升后续制备材料的整体质量。

2. 粉末冶金与MIM喂料混炼

在制造高强度结构件、含油轴承、硬质合金刀具时,需要将金属粉末与少量但至关重要的添加剂(如润滑剂、粘结剂、烧结助剂)均匀混合。

应用点:在MIM工艺中,将微米级金属粉末与高分子粘结剂进行均质化混合,形成均匀的喂料。

核心价值:混合均匀性直接关系到喂料的流变性能和注射成型件的尺寸稳定性,并能有效减少最终烧结制品中的孔隙和缺陷。

3. 热喷涂与表面工程粉体混合

为获得特定性能的涂层,常需混合不同功能的粉末,如金属粉与陶瓷粉(用于耐磨涂层)、或不同金属粉(用于防腐涂层)。

应用点:混合镍基合金粉与碳化铬粉末,制备耐磨耐蚀涂层材料。

核心价值:确保每一份送入热喷涂枪的粉末成分一致,从而获得性能均匀、可靠的涂层表面。

4. 金刚石工具与耐磨材料制造

在制造金刚石锯片、磨轮等工具时,需要将金刚石颗粒与金属胎体粉末(如钴、铜锡合金粉)均匀混合。

应用点:实现高价值金刚石与胎体粉末的均匀包裹与分布。

核心价值:三维涡流混料机被特别指出适用于此类行业,其混合的均匀性直接决定了工具的切割效率、寿命和稳定性。

总结与未来展望

三维混合机已从一种通用混合设备,发展为推动先进金属材料发展的精密工艺装备。它通过提供一种无损、均质、可控的粉末处理方案,为增材制造、粉末冶金等尖端技术的材料创新与质量保障奠定了坚实基础。

未来,随着对金属零件性能要求的不断提升和新材料开发的加速,三维混合技术将与在线成分监测、人工智能工艺优化等新技术更深度地融合,朝着更智能化、更集成化的方向发展,持续赋能高端制造业的转型升级。