技术优势:对比传统方式的跨越式提升

振动式高精度装填系统相比传统人工或容积式方法,在多个维度实现了根本性变革。

| 对比维度 |

传统装填方式 (人工/容积式) |

振动式高精度自动装填 |

| 装填精度 | 依赖视觉或固定容积,误差大,重复性差,影响产品性能一致性。 | 精度极高。通过实时称重反馈与振动精加,精度远超人工,可达毫克级,保障每发产品装药量高度统一。 |

| 生产效率 | 纯手工作业节奏慢,或机械容积式装填灵活性差,整体效率低。 | 高效自动化。可实现多工位(如26工位)同时作业,生产效率比人工提高20%以上。 |

| 本质安全 | 操作人员直接接触危险品,身心健康风险高,劳动强度大。 | 人机隔离操作。人员在独立控制间远程操作,实现了本质安全,极大降低了风险。 |

| 质量一致性 | 受人员技能、状态影响大,批次间差异显著。 | 卓越的稳定性。全流程由程序控制,排除了人为干扰,装药一致性和质量稳定性大幅提高。 |

| 工艺适应性 | 更换产品规格时,需调整或更换模具,费时费力。 | 柔性化强。通过控制系统可便捷设置和切换不同重量参数,适应多品种、小批量生产需求。 |

系统组成与关键技术

一套完整的振动式高精度黑火药装填系统通常由以下核心模块构成:

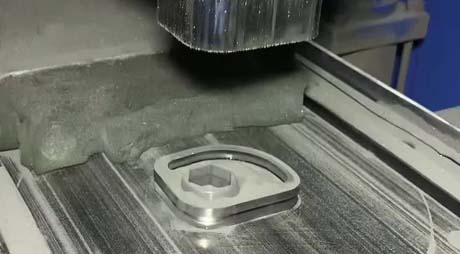

精密给料与振动系统:包括储药仓、粗加料机构和精加料机构,负责实现药料的可控流动。

高精度称重计量系统:系统感知核心。采用高分辨率荷重传感器和称重仪表,对装药容器进行实时、动态的重量监测,并将信号实时传输给控制系统。

智能闭环控制系统:系统大脑。通常以PLC(可编程逻辑控制器) 为核心,接收称重信号,通过预设算法指挥给料和振动机构动作,实现精准的“粗加1-精加-称重反馈-停止”循环。

安全防护与机构:包括全密闭防爆设计、人机隔离的操作间、防静电处理以及设备急停和安全联锁装置,确保高危作业的绝对安全。

典型应用场景

该技术已在对安全与精度有极致要求的领域得到成功应用:

增雨防雹火箭:用于火箭安全着陆系统(如阻尼器)的黑火药装填。实践表明,该技术能高效、安全地完成多工件同时装药,显著提升产品合格率。

特种弹药与火工品:适用于各类对装药量有严格要求的点火药、延期药等元件的装填,替代传统落后工艺。

民用爆破器材:在需要高精度装填黑火药作为传爆或点火序列的民用爆破产品生产中,提升自动化水平。