工作原理与技术构成

振动式装填系统通过一套精密的机电一体化方案,完美应对上述挑战。

1. 系统工作流程

典型的装填过程遵循“计量-振动填充-压实”的闭环逻辑:

精密计量:系统首先通过高精度微量给料器或天平,对药粉进行预称量或定量取料。

振动导流与填充:药料进入导向漏斗,振动器启动,其产生的高频微幅振动打破药粉内聚力,使其呈现类似流体的特性,顺畅、均匀地流入下方待装填的发生器壳体内。

实时监控与闭环:集成的高精度称重传感器实时监测已装药量,或将装有药柱的壳体进行整体称重。控制系统对比目标值,动态调整振动参数或给料开关,实现毫秒级精准控制。

振动压实:在填充末期或完成后,持续的或特定模式的振动使壳体内药粒进一步紧密排列,提高装填密度和一致性。

2. 关键系统组件

精密振动给料单元:核心执行机构,通常包括一个可受控振动的料斗或漏斗,确保药粉持续、均匀流动。

高灵敏度称重/计量单元:系统的“眼睛”,实时反馈装填重量。

智能控制系统(PLC):系统的“大脑”,处理传感器信号,并精确控制振动频率、振幅及整个装填时序。

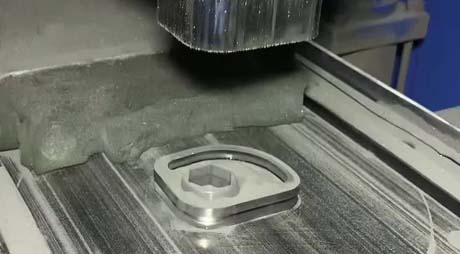

专用工装夹具:用于精确定位和夹持安全气囊气体发生器的外壳,确保与给料口对位准确。

技术优势:对比传统方式的跨越式进步

| 对比维度 |

传统装填方式(人工/简易机械) |

振动式高精度自动装填 |

| 装填精度与一致性 | 依赖操作员经验或固定容积,误差较大,批次间差异显著。 | 精度极高,一致性卓越。通过实时称重反馈闭环控制,可实现毫克级精度,确保每个产品性能一致。 |

| 装填密度与质量 | 易出现空隙和“架桥”现象,导致装填密度不均,影响燃烧稳定性。 | 密度高且均匀。振动有效消除“架桥”,使药粒紧密排列,显著提升装填质量和产品可靠性。 |

| 生产效率与自动化 | 人工操作速度慢,或需频繁干预,难以集成到自动化生产线。 | 高效自动化。设备可连续运行,与上下料机械手等集成,实现生产节拍大幅提升,满足大规模制造需求。 |

| 安全性 | 人员直接接触含能材料,存在安全风险,且劳动强度大。 | 本质安全提升。实现人机隔离的自动化操作,最大限度降低人员直接接触危险品的风险。 |

| 工艺可追溯性 | 过程参数难以记录和监控,质量追溯困难。 | 数字化与可追溯。所有装填参数(重量、时间、振动参数)均可被记录和存储,为质量分析和工艺优化提供数据支撑。 |

行业价值与未来发展

保障终极安全:作为安全气囊的“心脏”,气体发生器的性能可靠性直接关乎生命。振动式高精度装填从最源头的制造环节,杜绝了因装药量不准、密度不均导致的性能偏差,为气囊的可靠展开提供了根本保障。

提升产品合格率:高度一致的装填工艺显著减少了因装药问题导致的废品和返工,降低了生产成本。

推动自动化升级:该技术是安全气囊智能化、自动化生产线中不可或缺的关键一环,助力整个行业制造水平的升级。