技术核心:如何驯服“不听话”的粉末?

该技术的核心在于利用精密可控的机械振动来“活化”粉末,将其从难以控制的固态聚集体转变为可精确计量的准流体状态,并与瞬时高精度称重系统联动,构成一个实时反馈的闭环控制系统。

1. 核心工作原理:“粗-精”灌装与实时闭环

系统采用 “重力/振动粗灌 + 微量振动精灌 + 实时称重闭环” 的经典策略,专门针对粉末特性进行优化。

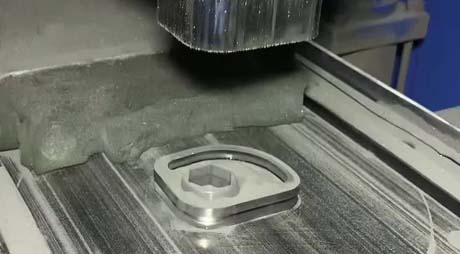

粉末活化与粗灌:系统首先通过精密振动料斗或给料器,使粉末克服内聚力和架桥效应,以可控方式流入中间称量容器或直接接近注射器。此阶段的振动旨在保证粉末稳定流动。

微量精灌与称重:当粉末重量接近目标值时(如98%),系统切换至由超精密微振幅振动装置(如压电陶瓷或电磁驱动)驱动的微量添加阶段。高频微幅振动使粉末以极小的增量“蠕动”式添加。与此同时,高分辨率称重传感器(精度可达0.1毫克或更高)实时监测装载注射器或中间容器的重量变化。

智能闭环控制:控制系统(高速PLC或工业PC)以毫秒级速度对比实时重量与目标值,动态调整精灌振动的振幅、频率或启停时序,直至达到目标重量。先进的算法能学习并补偿粉末流动性的轻微变化。

2. 粉末专用设计与关键优势

针对粉末的物理特性,该系统进行了专门优化,其与传统体积式粉末分装的对比优势显著:

| 对比维度 |

传统装填方式 (人工/容积式) |

振动式高精度自动装填 |

| 对比维度 | 传统粉末灌装(螺杆式/量杯式) 高精度振动称重式粉末灌装

|

| 灌装精度与一致性 | 依赖粉末容重,受粒径分布、湿度、静电影响大,精度通常在±2-5%,重复性一般。 | 基于直接质量计量,精度极高。不受粉末松装密度变化影响,单剂量精度可达1mg,装量差异极小,符合药典严苛要求。 |

| 对粉末特性的适应性 | 每更换一种粉末或批次,需重新校准螺杆或量杯参数,设置繁琐。 | 适应性极广。通过调整振动参数,可处理从易流动的微晶纤维素到粘性强的乳糖、甘露醇混合物等多种粉末,无需更换硬件。 |

| 粉尘控制与收率 | 开放式的螺杆或漏斗易产生粉尘,导致交叉污染和物料损失,收率较低。 | 高度密闭的系统设计。灌装头与注射器接口密闭对接,结合层流保护,极大减少粉尘逸散,提高物料收率,保护人员与产品安全。 |

| 无损灌装与活性保护 | 螺杆剪切可能破坏脆弱颗粒结构(如球形团聚颗粒),产生细粉。 | 温和的振动给料,对粉末颗粒几乎无剪切破坏,能保持原始粒径分布,尤其适合对剪切敏感的活性成分。 |

| 数据完整性与工艺洞察 | 间接控制,记录参数(转数、行程)与实际灌装量关联性弱。 | 每一剂均有直接重量数据记录,完美支持ALCOA+数据完整性原则,为工艺优化和质量分析提供黄金数据源。 |